Опытная обогатительная фабрика каскадного типа с проектной производительностью 50 тонн в сутки построена в соответствии с проектами, строительная часть Воркутинской проектной конторы и механомонтажная часть по проекту Гипроредмета в 1951 году и пущена в опытную эксплуатацию 10 октября 1951 года. За 1952 год всего было переработано 15526 т руды из приповерхостной части месторождения и получено 12442,4 кг готовой продукции, концентрата марки КМ-3.

Кроме выпуска молибденовых концентратов на разрешение были поставлены следующие вопросы:

- Уточнение технологической схемы обогащения руд при переработке их в промышленном масштабе, для получения кондиционного концентрата не ниже марки КМ-3.

- Выяснение возможности депрессирования минералов меди и вычисления возможности получения молибденового концентрата марки КМ-1.

- Выяснение возможности попутного извлечения шеелита из вольфрам-молибденовых руд и установление экономической целесообразности этого мероприятия.

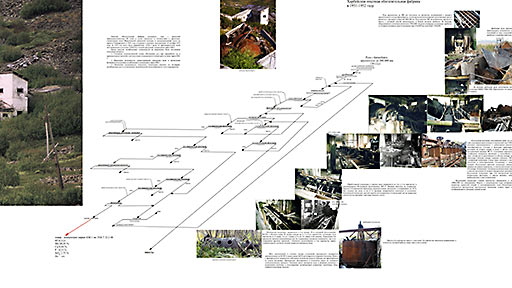

Руда крупностью до 400 мм поступала из вагонетки, поднимаемой с нижнего накопительного склада бремсбергом, на контрольный неподвижный колосниковый грохот (решетку) с размером отверстий 200х200 мм. Руда крупнее 200 мм разбивалась вручную и вместе с основной массой проваливалась в бункер входной дробилки. Из бункера, оборудованного лотковым питателем 700х1460 мм руда подавалась в щековую дробилку со сложным качанием щеки и размером зева 250х400 мм типа ЩДС-250х400.

Дробленая руда крупностью 25-35, а иногда и 20 мм наклонным ленточным транспортером поднималась и разгружалась в бункер дробленой руды емкостью 80 т, состоящий из двух отделений. Эта часть фабрики (подача вагонеток с рудой на грохот, дробилка и конвейер) работали только в 2 смены.

Из бункера дробленая руда ленточными питателями подавалась в две шаровые мельницы МШЦ-1500х1500. Параллельно, из каждого отделения соответственно в левую и правую.

Мельницы шаровые с центральной разгрузкой работали в замкнутом цикле с односпиральным классификатором КС-750х5500, каждая со своим. Подаваемая улитковым питателем в бронированный барабан мельницы руда подвергалась мокрому измельчению стальными шарами при вращении мельницы. При этом содержание твердой фазы (руда) в жидкой пульпе (плотность) поддерживалось в пределах 65-70 % подачей руды. Слив мельницы направлялся на классификацию по крупности частиц руды. Пригодная для флотации часть слива мельниц плотностью 42-45 % и преобладанием частиц минералов крупностью 0,074 мм и менее (60-65 %) постоянно отводилась самотеком по трубе в отделение флотации. Покинувшая мельницу недостаточно измельченная руда отделялась и возвращалась спиралью-шнеком классификатора по корыту вверх в приемную ванну улиткового питателя мельницы. На вход мельницы дозировано подавался главный реагент флотации – собиратель чешуек молибденита керосин.

В отделении флотации, находящемся ниже, на следующей ступени каскада фабрики, слив классификаторов попадал в контактный чан 1500х1800 с механической мешалкой на агитацию перемешиванием с добавлением реагентов – регулятора щелочности и пенообразователя. Готовая к флотации равномерная пульпа перетекала основную флотацию во вторую камеру и далее в третью камеры десятикамерной импеллерной флотационной машины ФР-21. Смоченные керосином частички молибденита и других сульфидных минералов прилипают к мельчайшим пузырькам воздуха, засасываемого через полый вал и разгоняемого в объеме камеры крыльчаткой быстро вращающегося импеллера. Каждая камера машины объемом 200 л была выполнены из дерева. Сульфидный концентрат в виде пены снимался с поверхности лопастями механических пеногонов в лотки-приемники. Оседающие в камере хвосты отсасываются другой камерой. Полученный черновой концентрат направлялся в первую камеру этой же машины на первую перечистку, а хвосты поступали на первую контрольную флотацию в 4-6 камеры. Концентрат 1-й контрольной флотации заворачивался на основную флотацию, а хвосты поступали на вторую контрольную флотацию в 7-10 камеры этой же машины. Полученный концентрат при 2-й контрольной флотации направлялся на первую контрольную флотацию, а хвосты являлись отвальными и песковыми насосами выбрасывались в хвостохранилище.

Полученный концентрат первой перечистки направлялся в контактный чан 1500х1500 на дешламацию. Вместе с концентратом туда дозировано загружались депрессор сернистый натрий и кальцинированная сода. Концентрат с реагентами подвергался двухкратному двухчасовому кипячению острым паром и двухкратному отсифониванию и промывке свежей водой.

Обработанный концентрат в горячем виде направлялся на 2-ю и 3-ю перечистку в шестикамерную 80-литровую флотомашину ФР-15. Никакие реагенты не подавались. Хвосты 2-й перечистки именуемые промежуточным продуктом с содержанием до 10 % Мо, столько же меди и до 4 % фосфора направляются самотеком в сгуститель. Полученный концентрат третьей перечистки направлялся в контактный чан на депрессию апатита путем пропарки в растворе жидкого стекла.

Подогретый концентрат направлялся в 5-ю камеру 10-ти камерной флотомашины ФЛ-59 с объемом камер 30 литров каждая на 4, 5 и 6-ю перечистки, состоящие: 4-ая перечистка из 5 камер, 5-я из 3 камер и 6-я из 2-х камер этой машины. Концентрат 6-й перечистки являлся кондиционным как по содержанию основного компонента, так и по содержанию вредных примесей. Оказалось целесообразно в 5-ю перечистку давать хлорной извести для более полной депрессии минералов меди.

Хвосты 4-й перечистки вместе с хвостами 2-й перечистки самотеком направлялись в сгуститель, который работал лишь одни сутки в месяц.

Весь накопленный в течение месяца сгущенный промпродукт подвергался доизмельчению до 85-90 % класса менее 0,074 мм возвратом в шаровую мельницу. Вместе с промпродуктом загружалось небольшое количество руды из бункера для предохранения от износа футеровки. Промпродукт флотировался в отдельном цикле по основному технологическому процессу. Основная масса минералов меди и фосфора удалялось со вторичными хвостами, а получавшийся молибденовый концентрат увеличивал общее товарное извлечение металла.

Весь кондиционный концентрат полученный с 6-й перечистки окончательно промывался, сушился и затаривался согласно требованиям. Потребитель продукции Харбейской ООФ (объект 95-а) не назывался.

Одновременно были завершены опытные работы по выявлению возможности снизить содержание меди фосфора в получаемом концентрате до нормы отвечающей требованиям ГОСТ 212-48 для концентрата марки КМ-1. По содержанию других вредных примесей кнемнезема, олова и мышьяка выпускаемый концентрат КМ-3 уже соответствовал КМ-1. Основная схема дробления, измельчения, режим основной и контрольных флотаций, дешламация и ход перечистных операций оставались те же. Существенная разница в схемах заключается в выводе доизмельченного промпродукта в отдельный цикл флотации, где он подвергался обработке только с целью получения в завершении молибденового концентрата марки КМ-3 из получавшегося фосфорно-медно-молибденового промпродукта. Доля молибдена извлекаемого в товарный концецентрат КМ-3 при этом составляла 10-12 %. 70-75 % молибдена содержавшегося в исходной руде извлекалось в товарный концентрат КМ-1 содержащий Mo до 50,2 – 52,5%, меди от 0,4 до следов % и фосфора 0,068 %. В отстойник попадало 6-8 % молибдена.

В ноябре 1952 года для выяснения возможности попутного извлечения вольфрама на ООФ поступила партия 200 т комплексной руды с содержанием Mo 0,083 %, WO3 0.028 %, меди 0,04 % и фосфора 0,15 %. Флотационное отделение фабрика было подготовлено и дооборудовано второй 10-камерной, 30-литровой флотомашиной ФЛ-59. Хвосты молибденовой флотации выводились на флотацию шеелита с олеиновой кислотой растворенной в керосине. Для получения оптимальных результатов флотации в содовой среде применялись различные расходы соды, жидкого стекла, олеиновой кислоты. Полученные результаты, как по качеству продуктов, так и по извлечению, оказались неудовлетворительными и говорили о нецелесообразности на данной стадии развития техники обогащения селективной флотации молибден-шеелитовых руд с таким убогим содержанием WO3.

Схема Харбейской ООФ. Перминов И.Г. 2014 г. 10396 x 4000 px @ 4.3 Мб. Нажмите на изображение левой кнопкой мыши для увеличения, затем щелкните правой и в появившемся меню выберите «Сохранить изображение как…», после чего сохраните схему на свой компьютер для подробного изучения.

Согласно акту от 10 января 1954 года оборудование и здание ООФ (объект 95-а) Харбейской ГРП Полярно-Уральского управления была тщательно законсервирована. До 1999 года оборудование находилось в таком состоянии, что после расконсервации и доукомплектования электроприводов могло быть запущено в работу. В 1999 году некие проезжие гости здание фабрики подожгли.

См. также